Desgaste en Bombas Centrífugas

Las bombas centrífugas a veces se utilizan en entornos donde el producto bombeado contiene sólidos en suspensión. Mientras que algunas bombas están diseñadas específicamente para el manejo de sólidos o aplicaciones de lodos, las bombas centrífugas normales no contienen características para evitar la degradación del rendimiento por el impacto de los sólidos.

Hay algunos signos clave de que una bomba centrífuga convencional sufre desgaste erosivo y abrasivo. Aquí hay estrategias de evaluación y mitigación que se deben considerar y aplicar cuando esto ocurra.

Las partículas son un problema en una bomba centrífuga debido a la forma en que la máquina agrega velocidad al líquido a medida que pasa por los canales del impulsor. En general, cuanto mayor sea la velocidad en la punta del impulsor, más energía se impartirá a cualquier partícula que esté suspendida dentro del líquido. Esta energía puede causar daño a cualquier cosa que impacte.

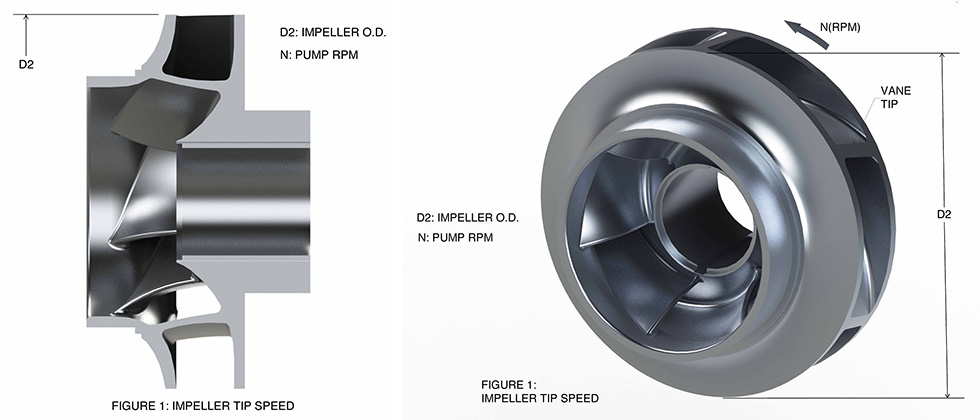

Imagen 1. La velocidad de la partícula está directamente asociada a la velocidad de la punta del impulsor. (Imágenes cortesía de Hydro, Inc.)

Imagen 1. La velocidad de la partícula está directamente asociada a la velocidad de la punta del impulsor. (Imágenes cortesía de Hydro, Inc.)En términos generales, la pérdida de material por erosión está determinada por la velocidad de la partícula al cubo (Ecuación 1).

Ecuación 1:

Erosión = XC3

C es la velocidad de la partícula

X es un coeficiente basado en el líquido

siendo bombeado

La velocidad de la partícula está directamente asociada a la velocidad de punta del impulsor (Imagen 1). Reducir la velocidad de la punta de una máquina tiene un impacto significativo en la velocidad de las partículas y, por lo tanto, en la energía erosiva.

Velocidad de punta = πD2n/60

En particular, esto afecta a las partículas que salen del impulsor con el impacto de alta velocidad en los labios de la voluta de la bomba, lo que provoca daños por erosión.

A medida que una partícula de alta energía pasa del impulsor al labio de la voluta, se produce un patrón de daño muy particular. El daño generalmente se concentra en la intersección del labio de la voluta de la carcasa y la pared lateral de la carcasa. Las partículas que impactan en el centro del labio de la voluta son arrastradas hacia el flujo aerodinámico medio y el tiempo que están en contacto con el labio es limitado (Imagen 2).

Imagen 2. Ilustración de desgaste en el labio de la voluta

Las partículas que impactan el labio de la voluta cerca de la pared lateral se ven influenciadas por la interfaz de doble capa límite que existe entre el labio y la pared lateral. Estas partículas no pasan rápidamente al flujo aerodinámico medio y comienzan a girar (Imagen 3).

Imagen 3. Representación del movimiento de partículas que ilustra el flujo cercano a la pared frente al flujo intermedio

Otras áreas también son susceptibles al desgaste y generalmente están asociadas con la holgura fina del espacio anular del anillo de desgaste. Hay dos tipos de desgaste abrasivo/erosivo que aumentan la holgura del anillo de desgaste y deterioran el rendimiento de la bomba.

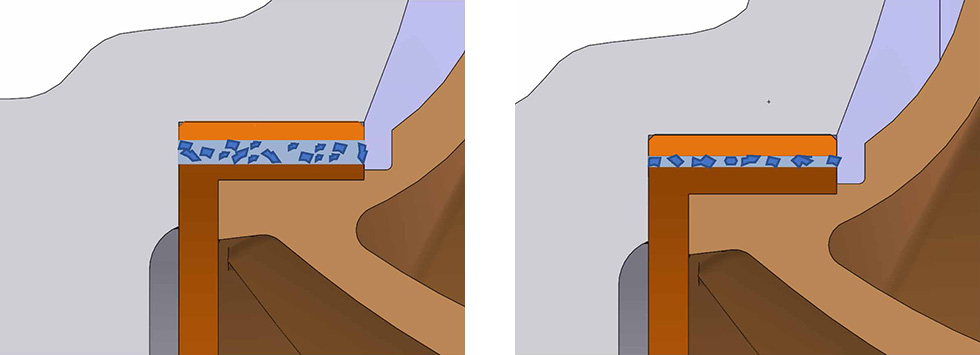

Imagen 4 (izquierda). Las partículas pasan a través de la holgura del anillo de desgaste impulsadas por la presión diferencial y su forma y dirección impactan en las superficies del anillo de desgaste aumentando las holguras. Imagen 5 (derecha). Si las holguras de los anillos de desgaste son más pequeñas que el tamaño máximo de partícula, se elimina material de la holgura.

Imagen 4 (izquierda). Las partículas pasan a través de la holgura del anillo de desgaste impulsadas por la presión diferencial y su forma y dirección impactan en las superficies del anillo de desgaste aumentando las holguras. Imagen 5 (derecha). Si las holguras de los anillos de desgaste son más pequeñas que el tamaño máximo de partícula, se elimina material de la holgura.Los anillos de desgaste también juegan un papel importante en otra forma común de desgaste que ocurre en las paredes laterales de la carcasa de la voluta. Una de las funciones principales de los anillos de desgaste es proporcionar un espacio anular restrictivo entre diferentes regímenes de presión dentro de una bomba centrífuga. Debido a esta función, un lado del anillo de desgaste opera a mayor presión que el otro. La presión diferencial a través del espacio anular impulsa el fluido a través de la holgura del anillo de desgaste.

Este efecto tiene propiedades de refuerzo que mejoran la dinámica del rotor de la máquina. Dentro de un ambiente erosivo, esto puede causar un patrón particular de daño por desgaste. A medida que el líquido que sale del espacio anular del anillo de desgaste se inyecta en el pasaje de baja presión que transporta partículas de mayor energía, las partículas impactan contra la pared lateral de la carcasa y cortan el límite de presión. Esto se conoce como daño de vórtice de Taylor.

Tácticas para limitar el desgaste

La limitación de las velocidades punta en los servicios en los que pueden haber partículas dentro del fluido bombeado limita los daños. Si no se puede limitar la velocidad de la punta, elija una máquina que tenga una holgura de punta alta entre el diámetro exterior del impulsor y el labio de la voluta. Esto le da al tiempo/distancia/velocidad la oportunidad de actuar sobre cualquier partícula, reduciendo así su velocidad antes de que impacten en la carcasa.

Modifica los labios de la voluta. Al perfilar los labios de la voluta en forma de herradura, es posible limitar el desgaste observado en la intersección entre el labio y la pared lateral de la carcasa. El radio grande y suave en el labio significa que la consecuencia de la capa límite doble que retiene las partículas y hace que giren debido al flujo que pasa se minimiza a medida que las partículas son forzadas a entrar en la corriente de flujo medio por la geometría del radio y no se puede atascar en intersecciones de esquina (Imagen 6).

Imagen 6. Modificación del labio en voluta para aliviar el daño

Los recubrimientos pueden ser útiles para combatir el desgaste abrasivo, pero se requiere un ojo hábil para garantizar que se aplique el tipo correcto de recubrimiento en las áreas correctas en función de una evaluación del daño observado. Revestimiento con una alta fuerza de unión y una alta dureza cuando se aplica junto con las otras técnicas mencionadas en este artículo puede tener éxito en la limitación de daños.

Las partículas presentes en los líquidos de las bombas centrífugas pueden causar daños y degradación del rendimiento. Todavía es inevitable que se produzcan algunos daños, pero el uso de modificaciones en la geometría, combinadas con revestimientos duros, aumenta la vida útil y la confiabilidad de la bomba.