Los cojinetes compuestos de matriz cerámica protegen las bombas de condiciones de funcionamiento adversas

Minimizar el tiempo de inactividad de la bomba afecta directamente el resultado final. Las bombas de motor encapsulado y de accionamiento magnético sin sello, comunes en las industrias petroquímica y energética, mejoran la confiabilidad y reducen las emisiones y las fugas en comparación con las bombas selladas más tradicionales. La elección entre bombas selladas y sin sellos a menudo implica ahorros de tiempo y dinero. Tomar la decisión correcta también puede afectar la salud general y la confiabilidad de las operaciones.

Limitaciones del material del cojinete

Las bombas sin sello utilizan cojinetes de manguito típicamente maquinados de grafito de carbono o carburo de silicio sinterizado (SiC). La dureza de estos materiales les permite soportar el desgaste durante el bombeo de medios sólidos áridos. Sin embargo, el rendimiento limitado en funcionamiento en seco del grafito de carbono relega su uso a sistemas con cargas mínimas y lubricación constante.

Los rodamientos de SiC tienen un excelente rendimiento tribológico, resistencia al desgaste y resistencia química, pero pueden sufrir fracturas por fragilidad catastróficas.

Los cojinetes tienen dificultad para absorber los impactos y las vibraciones que se encuentran durante las condiciones de falla de la bomba. Tanto el grafito de carbono como el SiC son vulnerables a los choques térmicos y mecánicos, lo que lleva a la fractura y, en última instancia, a la falla del rodamiento.

Los cojinetes de grafito de carbono y SiC funcionan bien durante las condiciones de funcionamiento de la bomba en estado estable, pero son propensos a fallas catastróficas en condiciones de alteración moderada de la bomba. Durante una falla catastrófica de un cojinete, los fragmentos de cerámica de alta dureza pueden provocar una falla total de la bomba. La falla da como resultado un tiempo de inactividad significativo y una carga financiera.

Compuesto cerámico de alto rendimiento

Se desarrolló un compuesto de matriz cerámica (CMC) para abordar las deficiencias de los materiales de soporte monolíticos. El compuesto de alto rendimiento está diseñado para tener una protección contra la corrosión y características de desgaste similares a las de las cerámicas monolíticas de SiC. El compuesto mostró una mayor resistencia a la fractura, una dureza de la superficie ajustable y un control de la conductividad térmica y eléctrica.

El CMC está compuesto de un material reforzado con fibra con una matriz de oxicarburo de silicio o de carburo de silicio. Las propiedades superficiales, voluminosas y tribológicas se pueden ajustar a través de rellenos y tratamientos superficiales de fibra, adaptando el material diseñado a aplicaciones específicas. Por ejemplo, el bajo coeficiente de expansión térmica del material compuesto se puede controlar modificando la cristalinidad a granel, el tipo de fibra interna y la arquitectura de la fibra. En una aplicación de cojinetes, el material de ingeniería modificado se puede usar en contacto directo con ejes de acero inoxidable, lo que reduce la necesidad de anillos de tolerancia metálicos para crear un ajuste de interferencia.

Los ingenieros de JX Nippon Chemical Texas Inc. en Pasadena, Texas, trabajaron con proveedores para realizar pruebas en cojinetes CMC reforzados con fibra de carbono. La empresa quería reducir el tiempo de inactividad debido al reemplazo regular de los cojinetes de grafito de carbono monolítico OEM. Los rodamientos fallaban regularmente debido a fracturas por vibración durante la cavitación y/o condiciones de funcionamiento en seco.

Los ingenieros de JX Nippon creían que las resistencias a la fractura térmica y mecánica del CMC aumentarían la resiliencia de los cojinetes durante las condiciones de falla de la bomba.

Cuatro etapas de prueba

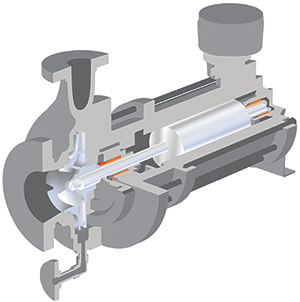

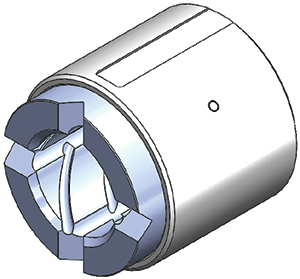

Una bomba de motor encapsulado G-362 de circulación interna Teikoku USA Inc. con un eje giratorio revestido de Stellite 1 sirvió como equipo de prueba (consulte la Figura 1). El fluido del proceso era un hidrocarburo aromático ambiental con una viscosidad de 3,0 centipoises (cP) y una presión de descarga de 100 libras por pulgada cuadrada (psig). Los conjuntos de rodamientos de CMC de la prueba se suministraron según el plano de fabricación y consistían en un núcleo de CMC maquinado prensado en caliente y fijado en un soporte de acero (consulte la Figura 2).

Figura 1. Bomba de motor encapsulado con cojinetes compuestos de matriz cerámica en naranja

Figura 2. Conjunto de cojinete de material compuesto de matriz cerámica y soporte de acero con pasadores

El juego de cojinetes CMC, definido como los conjuntos de soporte de ubicación delantera y trasera, se sometió a la siguiente prueba en cuatro etapas. La primera etapa hizo funcionar la bomba con los cojinetes CMC durante seis horas para garantizar que no se evidenciaran problemas inmediatos. La segunda etapa hizo funcionar la bomba en condiciones normales de funcionamiento durante 30 días. El fluido del proceso se recirculaba para garantizar que la bomba funcionara durante al menos 40 horas por semana. La bomba fue desarmada, inspeccionada, medida y luego reconstruida después de la prueba de 30 días. El tiempo total de funcionamiento de la bomba fue de 171,75 horas.

Durante la tercera etapa, la bomba se sometió a cavitación controlada durante ocho ciclos de cinco minutos cada uno. Los ciclos de cavitación fueron controlados e inducidos por válvulas en línea aproximadamente a 5 pies tanto de la succión como de la descarga. La cavitación de la bomba se indujo a un nivel moderado y luego se incrementó. La bomba fue desmontada, inspeccionada, medida y luego reconstruida después de la prueba de cavitación.

En la cuarta y última etapa, la bomba se hizo funcionar inicialmente en seco durante un breve período. A continuación, se puso en marcha la bomba en condiciones normales de funcionamiento, seguido de que el fluido del proceso saliera de la bomba. El fluido del proceso humedeció los rodamientos sin inundarlos. Después del funcionamiento en seco, se cebó la bomba y se la devolvió a las condiciones normales de funcionamiento, simulando condiciones de choque térmico. El simulacro duró aproximadamente ocho minutos; la estabilización tomó aproximadamente 14 minutos.

Una carrera en seco más larga siguió a la carrera en seco corta. La bomba se puso en condiciones normales de operación y la línea de succión se cerró por completo. Después del funcionamiento en seco, se abrió la válvula de succión y la bomba volvió a las condiciones normales de funcionamiento para simular un choque térmico. A continuación, la bomba se desmontó, inspeccionó, midió y reconstruyó después de la larga prueba de funcionamiento en seco. El simulacro duró aproximadamente 21 minutos; la estabilización tomó aproximadamente cinco segundos.

Capacidades de cavitación y funcionamiento en seco

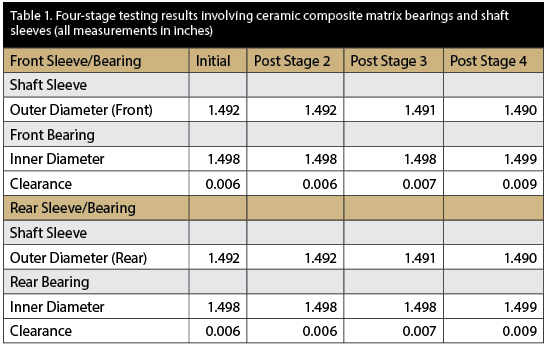

La Tabla 1 muestra los resultados de la prueba de cuatro etapas. Las dos primeras etapas de la prueba aseguraron que los rodamientos CMC funcionarían en condiciones normales de trabajo. No se produjo desgaste perceptible en el diámetro exterior del soporte de acero ni en el diámetro interior de la CMC después de la prueba de 30 días, comparable con el rodamiento OEM y en línea con las expectativas de rendimiento.

Tabla 1. Resultados de pruebas de cuatro etapas que involucran cojinetes de matriz compuesta de cerámica y camisas de eje (todas las medidas en pulgadas)

La tercera etapa supervisó los efectos de la cavitación repetida en los rodamientos CMC, un punto de falla conocido para los rodamientos OEM. Si bien el soporte de acero delantero y trasero se había desgastado 0,001 pulgadas, ninguno de los cojinetes de la CMC mostró desgaste medible o inestabilidad estructural. Estos resultados coincidieron con la medición de la holgura, que mostró solo un crecimiento de 0,001 pulgadas.

La cuarta etapa supervisó los efectos de las condiciones de funcionamiento en seco prolongadas en el rendimiento de los rodamientos CMC.

Mientras que el soporte de acero y cada rodamiento CMC se desgastaron 0,001 pulgadas adicionales durante la prueba, los rodamientos se mantuvieron estructuralmente sólidos y continuaron funcionando en condiciones de funcionamiento en seco.

Imagen 1. Cojinete compuesto de matriz cerámica estructuralmente intacto después de la prueba de cuatro etapas y el desmontaje de la bomba

La inspección de los cojinetes después del desmontaje de la bomba reveló que ambos cojinetes estaban completamente intactos, sin evidencia de fractura o daño por choque térmico (ver Imagen 1). Los cojinetes de grafito de carbono OEM fallan catastróficamente durante pruebas similares.

Conclusión

Los CMC resuelven muchos problemas asociados con las aplicaciones de rodamientos de alto rendimiento.

Durante las pruebas, los rodamientos CMC exhibieron excelentes propiedades de desgaste. Se desempeñaron bien durante la cavitación de la bomba y no experimentaron daños por fractura.

Los rodamientos CMC mostraron una excelente resistencia al choque térmico. Las altas temperaturas durante las operaciones en seco prolongadas no dañaron el rodamiento, que se enfrió rápidamente en el fluido del proceso ambiental. Los rodamientos CMC y el eje giratorio experimentaron un aumento mínimo de 0,003 pulgadas sobre el espacio libre original de 0,006 pulgadas después de la prueba de cuatro etapas.

Comparativamente, los cojinetes de grafito de carbono originales fallaron catastróficamente después de fracturarse por vibraciones de cavitación y choque térmico de funcionamiento en seco.

Después de la prueba, se instalaron cojinetes CMC en cuatro bombas de motor encapsulado en las instalaciones de JX Nippon Chemical Texas Inc. Los rodamientos han funcionado sin incidentes durante más de dos años. Históricamente, los cojinetes de grafito de carbono OEM se han reemplazado cada tres a cinco meses después de fallar en lugares de servicio severo. La vida útil de los cojinetes CMC aumentó de cinco a ocho veces en comparación con los cojinetes de grafito de carbono.