Qué saber cuando se trabaja con líquidos corrosivos

Un líquido corrosivo es un fluido que atacará y destruirá los materiales con los que entra en contacto. Los metales, la piedra, el vidrio e incluso algunos tipos de plásticos pueden ser susceptibles a la corrosión por líquidos o productos químicos corrosivos, que en términos generales se dividen en seis categorías: ácidos fuertes, ácidos débiles, bases fuertes, bases débiles, agentes deshidratantes y agentes oxidantes. Algunas sustancias químicas pueden pertenecer a más de una categoría. Por ejemplo, el ácido sulfúrico es un ácido fuerte, un agente deshidratante y un oxidante. Los materiales corrosivos también pueden pertenecer a otras categorías de peligro, como toxicidad (tóxico) o inflamabilidad.

Un líquido corrosivo es un fluido que atacará y destruirá los materiales con los que entra en contacto. Los metales, la piedra, el vidrio e incluso algunos tipos de plásticos pueden ser susceptibles a la corrosión por líquidos o productos químicos corrosivos, que en términos generales se dividen en seis categorías: ácidos fuertes, ácidos débiles, bases fuertes, bases débiles, agentes deshidratantes y agentes oxidantes. Algunas sustancias químicas pueden pertenecer a más de una categoría. Por ejemplo, el ácido sulfúrico es un ácido fuerte, un agente deshidratante y un oxidante. Los materiales corrosivos también pueden pertenecer a otras categorías de peligro, como toxicidad (tóxico) o inflamabilidad.

Si los líquidos corrosivos pueden destruir materiales como el vidrio y el metal, obviamente son peligrosos para los humanos. La Administración de Salud y Seguridad Ocupacional de los Estados Unidos (OSHA) reconoce los riesgos para la salud que presentan estas sustancias, definiéndolas como “una sustancia química que produce destrucción del tejido de la piel, es decir, necrosis visible a través de la epidermis y hacia la dermis, en al menos uno de los tres animales probados después de la exposición de hasta cuatro horas de duración. Las reacciones corrosivas se caracterizan por úlceras, sangrado, costras sanguinolentas y, al cabo de 14 días de observación, decoloración por palidez de la piel, áreas completas de alopecia y cicatrices”.

Cuando se utiliza una bomba para transferir líquidos peligrosos en la deshidratación de petróleo y gas, como productos químicos inflamables, combustibles, tóxicos y corrosivos, es esencial que se consideren varios factores. Estas consideraciones son fundamentales para seleccionar la bomba adecuada para el trabajo.

Consideraciones

En primer lugar, las características del fluido. ¿Qué tipo de fluido se bombeará? ¿Cuáles son las características de ese fluido? Esta información se puede encontrar en la hoja de datos de seguridad del fluido (SDS, antes conocida como hoja de datos de seguridad del material o MSDS).

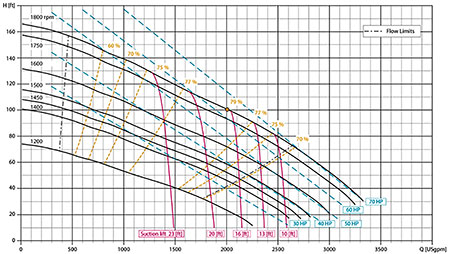

IMAGEN 1: Curva de rendimiento (Imágenes cortesía de Atlas Copco Power Technique)

De acuerdo con un informe de OSHA sobre SDS, “HCS 29 CFR 1910.1200(g) requiere que el fabricante, distribuidor o importador de productos químicos proporcione SDS para cada producto químico peligroso a los usuarios intermedios para comunicar información sobre estos peligros... como las propiedades de cada producto químico; los peligros para la salud física, la salud y el medio ambiente; medidas de protección; y precauciones de seguridad para manipular, almacenar y transportar el producto químico”. La SDS del fluido brinda datos críticos como concentración, gravedad específica, resistencia por temperatura, viscosidad, inflamabilidad (si corresponde) y detalles sobre el contenido de sólidos.

requerimientos de aplicacion

Para garantizar que la bomba tenga el tamaño adecuado, los usuarios también deben tener en cuenta la curva de capacidad de carga del fabricante de la bomba. Una curva de bomba (también llamada curva de selección de bomba, curva de eficiencia de bomba o curva de rendimiento de bomba) brinda la información necesaria para determinar la capacidad de una bomba para producir flujo en las condiciones que afectan el rendimiento de la máquina.

Leer las curvas de la bomba con precisión, o consultar a un profesional de bombas que pueda hacerlo, garantiza que los usuarios obtengan la bomba correcta en función de las variables de la aplicación, como: cabeza (como la energía requerida para descargar agua de una bomba a una altura equivalente expresada en pies o metros); flujo (el volumen de líquido que se mueve en un período de tiempo determinado, es decir, galones por minuto [gpm] o metros cúbicos por hora (m³/h); rotaciones por minuto (rpm); tamaño del impulsor, en relación con el rendimiento de la bomba; energía; eficiencia; y cabezal de succión positivo neto (NPSH).

La bomba adecuada para una aplicación

El equipo más utilizado para trasvasar fluidos corrosivos de petróleo y gas es la bomba centrífuga. Las bombas centrífugas son energéticamente eficientes, están disponibles tanto en succión inundada estándar como autocebantes, y vienen en una amplia gama de tamaños diseñados para bombear desde unos pocos gpm hasta miles de gpm.

Al bombear líquidos corrosivos, las bombas centrífugas ofrecen otra ventaja: los sellos mecánicos. Estos sellos evitarán fugas donde el eje giratorio interno sobresale a través de la carcasa de la bomba estacionaria. Esto es similar a cómo la bomba de agua de un automóvil usa un sello mecánico para evitar fugas de refrigerante de la bomba. Un sello mecánico utiliza anillos planos cuidadosamente maquinados de un material duradero, como carbono cerámico o carburo de silicio, donde uno gira con el eje y el otro está estacionario. El fluido que se bombea se mueve entre las caras del sello y proporciona una película lubricante. Si la bomba funciona sin líquido (funcionamiento en seco), la fricción hace que las caras del sello se calienten rápidamente, lo que provoca la falla del sello.

Si un sello mecánico falla como resultado de un funcionamiento en seco, el líquido se escapará de la bomba. Si el líquido que se bombea es agua, esto puede ser solo un inconveniente. Con fluidos corrosivos, una fuga puede causar daños a los seres humanos, lo que podría causar daños extensos a la infraestructura circundante y posiblemente crear un entorno en el que los usuarios ya no cumplan con las agencias reguladoras, como OSHA. Además, hay consideraciones de tiempo de inactividad y costo (o tiempo medio entre fallas [MTBF]) cuando una bomba debe retirarse del servicio y repararse.

Materiales adecuados de construcción

Es importante elegir los materiales de construcción de la bomba adecuados. Esto es especialmente crítico cuando se mueven líquidos corrosivos. No hacerlo provocará la corrosión de los componentes que se encuentran con el fluido corrosivo, como las juntas y las juntas tóricas, lo que puede afectar tanto el rendimiento de la bomba como la duración del servicio.

Según corrosiónpedia.com, la corrosión se define como"el deterioro y la pérdida de un material y sus propiedades críticas debido a reacciones químicas, electroquímicas y de otro tipo de la superficie del material expuesto con el entorno circundante. La corrosión de metales y no metales tiene lugar debido a la interacción ambiental gradual en la superficie del material”.

Ahora, la corrosión en sí misma no suele ser un problema tan grande. Los materiales de construcción adecuados, como hierro fundido, bronce, bronce al manganeso, bronce al níquel y aluminio, acero fundido y acero inoxidable, están fácilmente disponibles y son capaces de manejar la mayoría de los fluidos corrosivos de manera segura y eficiente. Es importante comprender los diversos tipos de corrosión, así como los factores que contribuyen a la tasa de corrosión, para seleccionar los materiales apropiados.

Puede ser difícil elegir un material que pueda soportar la corrosión y factores adicionales, como la erosión y la cavitación. Una regla general para elegir los materiales de construcción adecuados es seleccionar primero los materiales que resistirán la corrosión y luego seleccionar el que tenga la resistencia más adecuada a la abrasión y/o cavitación. Aquí hay algunos ejemplos de la corrosión que los usuarios pueden encontrar cuando usan una bomba centrífuga para mover fluidos corrosivos.

Abrasión-Corrosión

La abrasión, o desgaste abrasivo, es la eliminación de metal causada por el corte mecánico o la acción abrasiva de los sólidos transportados en un líquido bombeado. Cuando el líquido corrosivo que se bombea también contiene sólidos abrasivos (abrasión-corrosión), a menudo se requieren materiales de mayor aleación, como el acero inoxidable, para garantizar el rendimiento y la vida útil de la bomba. En las bombas centrífugas, el impulsor es particularmente susceptible. Si bien esto puede dañar la carcasa, el mayor problema suele ser el impulsor, junto con los anillos de desgaste.

Cavitación-Abrasión-Corrosión

La cavitación, que ocurre con mayor frecuencia con bombas de alta energía de succión, es la eliminación de metal debido a las altas tensiones localizadas que se producen en la superficie del metal a partir de la implosión de las burbujas de vapor de cavitación. En un ambiente corrosivo y de cavitación abrasiva, el material base se erosiona a medida que las partículas abrasivas son aceleradas hacia la superficie del impulsor por la fuerza implosiva de las burbujas de cavitación, lo que acelera el proceso de corrosión.

Consulta a un Profesional

Si bien esta no es una guía completa para la selección de bombas al transferir fluidos corrosivos, se espera que brinde a los usuarios una instantánea de los desafíos, así como algunos de los factores críticos a considerar al elegir una bomba. Hay mucho que considerar, desde el tipo de fluido que se transporta hasta la selección de los materiales adecuados para la construcción de la bomba.

Los usuarios deben comenzar recopilando información sobre el fluido a bombear. En segundo lugar, recopile información sobre los requisitos de la aplicación y las condiciones ambientales. Luego, consulte a un profesional de bombas que pueda asesorarlo en la selección de la bomba adecuada para el trabajo teniendo en cuenta todos los factores anteriores.

Referencia:www.pumpsandsystems.com