Modificación de bomba de motor enlatado para bombas de limpieza de agua de reactor

En los reactores de agua en ebullición (BWR), existen sistemas de limpieza del agua del reactor (RWCU) que están diseñados para mantener la calidad del agua del reactor mediante filtración e intercambio de iones. La calidad del agua es importante para minimizar la corrosión y evitar el ensuciamiento de los intercambiadores de calor dentro del reactor. Este sistema utiliza bombas para hacer circular una parte del fluido de trabajo del reactor, generalmente alrededor del 1 por ciento del caudal de agua de alimentación, a través del sistema de filtración.

Por lo general, los BWR se diseñaron y construyeron con bombas de succión de extremo acopladas que utilizan un sello mecánico entre el eje de la bomba y la carcasa de la bomba. Según el diseño del reactor, estas bombas funcionan antes o después de los intercambiadores de calor, con temperaturas del fluido bombeado que van desde la temperatura ambiente hasta los 575 F. Por lo general, desarrollan de 500 a 575 pies de cabeza a 160 a 500 galones por minuto (gpm) y son diseñado para 1400 a 1420 libras por pulgada cuadrada (psi).

La alta presión y, en ocasiones, la alta temperatura de esta aplicación dificulta que los sellos mecánicos tradicionales tengan una vida útil adecuada. Este estudio de caso se centra en una planta nuclear que tenía fallas en los sellos mecánicos aproximadamente cada tres meses en sus BWR. Además de las fallas en los sellos, estas bombas también tenían fallas en los cojinetes de empuje de vez en cuando. La planta utiliza dos bombas RWCU por reactor.

Las bombas están diseñadas para 1410 psi a 150 F y desarrollan 500 pies de cabeza a 180 gpm cada una. El agua que se bombea a través de este sistema es radiactiva, lo que significa que las fallas del sello y del cojinete de empuje requieren un mantenimiento que expone a los trabajadores a altas dosis de radiación. Además de la exposición a la radiación y el alto costo asociado con las fallas, el hecho de que una de las dos bombas esté desconectada da como resultado una calidad del agua degradante que puede llegar a niveles que requieren el cierre del reactor en cuestión de días.

Solución

Mediante el uso de una actualización de motor enlatado horizontal, pudieron mantener las cajas de bombas existentes y obviar la necesidad de modificar las tuberías en la habitación. Parte del alcance del suministro en este proyecto fueron impulsores de ingeniería inversa para igualar el rendimiento hidráulico original junto con intercambiadores de calor diseñados a medida para la actualización del motor encapsulado.

Diseño

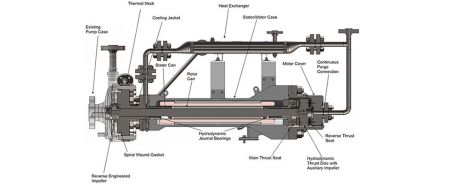

La bomba de motor encapsulado utiliza un eje común de motor/bomba que está completamente mojado y dentro de un límite de presión clasificado para la temperatura y presión de diseño según la Sección III del Código de calderas y recipientes a presión de la Sociedad Estadounidense de Ingenieros Mecánicos (ASME).

El conjunto de estator/carcasa del motor alberga los devanados del motor encapsulados en una resina (resina omitida para mayor claridad en la Imagen 1) detrás de una lata de estator delgada resistente a la corrosión que es la barrera para la cavidad del motor llena de líquido. También alberga los cojinetes radiales y el asiento del cojinete de empuje principal.

El conjunto de la cubierta del motor proporciona espacio para el cojinete de empuje y aloja el cojinete de empuje inverso, además de proporcionar un punto de conexión para la tubería del intercambiador de calor.

El conjunto giratorio consta de un eje con sus componentes eléctricos (laminaciones, barras de rotor, anillos de cortocircuito) protegidos de la cavidad llena de fluido por una lata de rotor, así como superficies de muñón enchapadas, un disco de empuje y un impulsor de ingeniería inversa. El intercambiador de calor es un intercambiador de calor de carcasa y tubos que transfiere calor del fluido del motor a un flujo de agua de refrigeración suministrado externamente.

Características

Esta es la característica principal de este diseño. Al no tener un sello mecánico, prácticamente se elimina la posibilidad de fugas o fallas que podrían resultar en fugas, aumentando la seguridad de la bomba. El motor enlatado ofrece doble contención, siendo la primaria la lata del estator y la secundaria la carcasa del motor.

Sin posibilidad de fuga, no hay tiempo ALARA (tan bajo como sea razonablemente posible) en la sala limpiando el agua de circulación del reactor debido a problemas con la bomba. También elimina la necesidad de reemplazar las piezas de desgaste del sello.

Cojinetes hidrodinámicos

Los cojinetes hidrodinámicos están lubricados con productos y no requieren un sistema de fluido externo, lo que reduce la necesidad de sistemas auxiliares. El cojinete de empuje principal está diseñado para el empuje axial generado por el impulsor durante la operación típica. El disco de empuje giratorio crea cuñas de película fluida contra las almohadillas basculantes estacionarias. Las almohadillas basculantes y su alojamiento de asiento esférico permiten la corrección de la desalineación y un funcionamiento dinámico estable del rotor.

El cojinete de empuje inverso está diseñado para condiciones fuera de servicio, operación anormal y arranque/apagado. El disco de empuje giratorio crea cuñas de película fluida contra el rodamiento escalonado en la cubierta del motor.

Los cojinetes radiales están diseñados para soportar el peso del rotor, las cargas radiales del impulsor y la atracción magnética desequilibrada del motor eléctrico durante el funcionamiento. Las superficies giratorias del muñón del rotor crean una película fluida contra dos cojinetes de manguito.

Los cojinetes hidrodinámicos solo se desgastan durante el arranque y la parada, cuando se desarrolla la película de fluido. Esto permite mayores intervalos de mantenimiento en comparación con los rodamientos de contacto.

Impulsor auxiliar en disco de empuje

Los orificios radiales perforados en el disco de empuje actúan como un impulsor auxiliar para hacer circular el fluido del motor a través del intercambiador de calor para maximizar la transferencia de calor al agua de refrigeración a través del intercambiador de calor.

purga continua

Una purga continua con agua no irradiada permite un lavado continuo de la cavidad del motor, que eventualmente fluye a través del espacio anular entre el rotor y el cuello térmico hacia el fluido del proceso. Esto permite una reducción en los niveles de radiación dentro del motor, lo que lleva a que los trabajadores tomen una dosis más baja durante el mantenimiento.

Construcción de acero inoxidable

Todas las superficies húmedas son de acero inoxidable, lo que evita la corrosión dentro de la modificación

y contaminación dentro del reactor y del sistema RWCU.

Diseño personalizado

Esta actualización se suministró con un paquete de sensores de diseño personalizado que incluye RTD de devanado de estator, termopares de cavidad de cojinete, transductores de corriente, acelerómetros para medir vibraciones y un panel con software de monitoreo de estado y almacenamiento de datos.

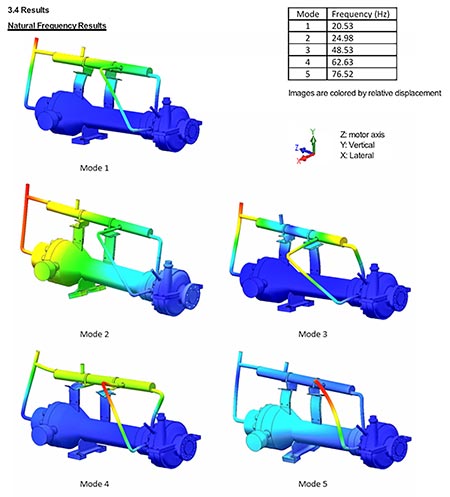

El límite de presión se diseñó a la medida de acuerdo con la Sección III del Código de recipientes a presión y calderas de ASME para el año del código de diseño de la planta, la presión/temperatura de diseño requerida y los criterios de carga sísmica de la planta requeridos. En la Imagen 3 se muestra un análisis modal para la modificación.

Como no se conocían las cargas hidráulicas originales, estas tuvieron que modelarse utilizando dinámica de fluidos computacional. Se diseñaron cojinetes personalizados para la salida de carga radial y axial de la dinámica de fluidos computacional asociada con el diseño hidráulico existente. El diseño asegura que, a las temperaturas de operación y carga, los rodamientos operen en la región hidrodinámica y haya estabilidad rotodinámica.

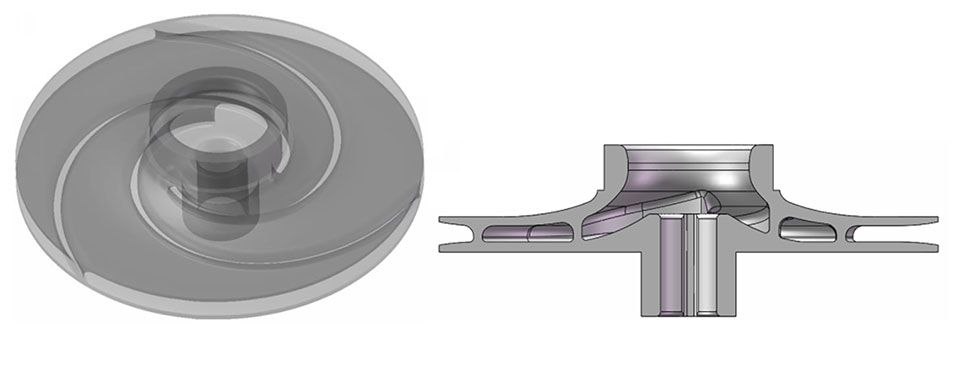

La actualización del motor encapsulado se diseñó a medida para adaptarse y utilizar la carcasa de la bomba existente. El impulsor existente fue diseñado mediante ingeniería inversa utilizando una combinación de técnicas que incluyen escaneo 3D y medición manual para garantizar que las rutas de las palas fueran correctas.

El escaneo 3D tradicional de impulsores puede ser difícil, dada la geometría de paletas de barrido y las superficies internas ciegas. Esto puede requerir que el modelador CAD interpole geometría que no se puede escanear en el centro del pasaje hidráulico, lo que genera diferencias entre el modelo y la geometría real del impulsor.

Dada la importancia de todo el pasaje hidráulico para generar el trabajo requerido, se utilizó una nueva técnica patentada para escanear todo el pasaje y crear el modelo. Esta nueva técnica no es destructiva y proporciona datos para todas las superficies.

El impulsor de ingeniería inversa se verificó utilizando un modelo de computadora y luego durante las pruebas de rendimiento en la fábrica. En esta aplicación, el impulsor de ingeniería inversa se diseñó para brindar un rendimiento idéntico al del original, pero se puede diseñar a la medida para un punto de trabajo diferente o para un rendimiento completamente nuevo.

En la Imagen 4 se muestra un modelo 3D del impulsor de ingeniería inversa para esta aplicación.