Anillos de desgaste del lado de succión frente a anillos de desgaste traseros

Antes de continuar, vale la pena mencionar que existen básicamente dos tipos de anillos de desgaste: anillos de desgaste del lado de succión y anillos de desgaste traseros, cada uno de los cuales tiene su propio propósito.

Los anillos de desgaste del lado de succión están diseñados para limitar el flujo de bombeo desde el lado de descarga de mayor presión del impulsor hacia el lado de succión de menor presión. Una holgura excesiva de estos anillos puede resultar en un aumento del flujo a través del lado de succión y una pérdida volumétrica de eficiencia.

Los anillos de desgaste traseros, cuando están presentes, funcionan junto con los orificios de equilibrio que pasan a través del ojo de succión para reducir la presión de succión detrás del impulsor y dentro de los anillos de desgaste traseros (consulte la imagen 1), lo que limita la fuerza de empuje axial. Las holguras excesivas de los anillos de desgaste traseros pueden generar fuerzas de empuje axial altas que pueden dañar el cojinete de empuje.

Imagen 1. Anillo de desgaste trasero y orificios de equilibrio para limitar el empuje axial

Impulsores abiertos vs. cerrados

Las bombas con impulsores de estilo cerrado incluirán un anillo de desgaste de la carcasa y posiblemente un anillo de desgaste del impulsor que se ajuste al diámetro exterior (DE) del ojo de succión del impulsor, ambos anillos de desgaste del lado de succión. Estos impulsores también pueden tener anillos de desgaste traseros que controlan el empuje axial.

Las bombas con impulsores de estilo abierto generalmente no tienen anillos de desgaste en los ojos de succión, pero a menudo tienen anillos de desgaste traseros.

Imagen 2. Anillo de desgaste trasero y orificios de equilibrado para limitar el empuje axial

Espacios libres del anillo de desgaste y velocidades específicas

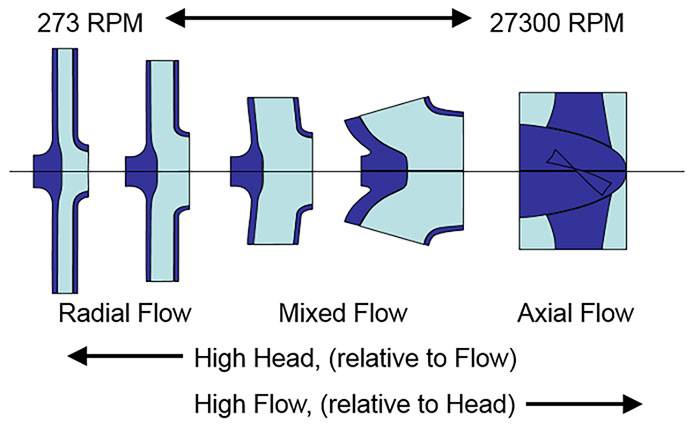

Las holguras de los anillos de desgaste son más críticas para ciertos tipos de impulsores que para otros. La diferencia involucra la relación entre las características de cabeza y flujo de la bomba, que se describen por la "velocidad específica" de su diseño. Tenga en cuenta que la velocidad específica no es la velocidad de rotación de la bomba, sino simplemente una relación entre el flujo y la cabeza.

Los impulsores de velocidad específica más alta (a la derecha en la Imagen 3) producen un flujo alto pero una cabeza baja. Los impulsores de velocidad específica baja (a la izquierda en la Imagen 3) producen una altura mayor a un caudal relativo más bajo.

Imagen 3. La velocidad específica está relacionada con la cabeza/caudal.

Las holguras de los anillos de desgaste son más críticas para los impulsores de velocidad específica baja que para aquellos con velocidades específicas altas. Debido a que estos impulsores tienen mayores diferenciales de presión, cualquier fuga a través de los anillos de desgaste representará un mayor porcentaje del flujo total que el de los impulsores de alta velocidad específica.

Guía de separación del anillo de desgaste

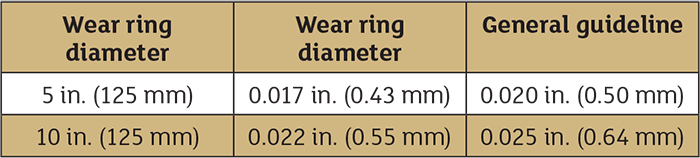

Las tolerancias del fabricante son siempre la mejor guía para evaluar las holguras de los anillos de desgaste y ajustar los anillos de desgaste de reemplazo. Cuando no están disponibles, las siguientes pautas funcionan bien para las bombas de servicio de agua comunes (agua municipal, aguas residuales, aplicaciones HVAC, etc.) y se aplican tanto al espacio libre del anillo de desgaste del lado de succión como del trasero.

Otra alternativa es consultar la tabla de holguras internas mínimas de funcionamiento en la Norma API 610 (API STD 610/ISO 13709). Como se ilustra en el ejemplo de la Imagen 4, los valores en el gráfico API 610 están muy cerca de las pautas generales proporcionadas para los nuevos anillos de desgaste provistos.

La tabla API 610 proporciona valores para diámetros de anillos de desgaste de 2 pulgadas a 26 pulgadas (50 milímetros (mm) a 650 mm) en incrementos de 28.

Imagen 4. Comparación de valores del gráfico de holguras internas mínimas API 610

La tabla API 610 proporciona espacios libres mínimos, no máximos, para bombas utilizadas en aplicaciones de procesamiento de petróleo. Se especifican los espacios libres mínimos, ya que los espacios libres más estrechos correrían el riesgo de contacto entre los componentes giratorios y estacionarios, lo que probablemente provocaría una falla catastrófica de la máquina.

Por lo tanto, cuando se ajustan anillos de desgaste nuevos y no se dispone de las tolerancias del fabricante, los valores de la tabla API proporcionan una buena guía.

Tenga en cuenta que las holguras de los anillos de desgaste siempre se especifican en medidas diamétricas, es decir, la diferencia entre el diámetro interior (ID) del anillo estacionario y el OD del anillo giratorio. Eso significa que la holgura de funcionamiento real es la mitad de la holgura diametral.

La guía proporcionada anteriormente puede ser útil para diseñar anillos de desgaste de reemplazo cuando las tolerancias del fabricante no están disponibles. También puede ser útil para evaluar las autorizaciones recibidas y decidir si es necesario reemplazarlas. Algunos fabricantes recomiendan reemplazar los anillos de desgaste cuando las holguras han aumentado en un 40 por ciento de la holgura especificada original. Esta recomendación es buena para bombas en aplicaciones comunes de servicio de agua y para impulsores en el rango de flujo mixto de velocidad específica.

Como se describió anteriormente, las bombas con impulsores de baja velocidad específica deben tener espacios libres más estrechos, mientras que las bombas con impulsores de alta velocidad específica tienen más margen de maniobra.

Conclusión

Las holguras adecuadas de los anillos de desgaste son una preocupación fundamental para garantizar un funcionamiento eficiente y fiable de la bomba. La guía proporcionada aquí debería ayudar a los usuarios de bombas y proveedores de servicios a lograr esos objetivos.

Directrices generales para anillos de desgaste nuevos

· General: hasta 5 pulgadas de diámetro 0,010 + 0,002 por pulgada de diámetro

· General – 5 a 10 pulgadas de diámetro 0.015 + 0.001 por pulgada de diámetro

· Para materiales irritantes, agregue 0.005 pulgadas